盛天機械產品分類

機制砂在地鐵管片混凝土中的試驗研究與應用

添加時間:2024-11-25 | 文章來源:盛天機械

隨著河砂資源的日益枯竭和國家環保政策的日益收緊,建筑行業砂子的供需矛盾愈發突出。在建筑工程中,由于使用了很多低劣品質的砂,對工程質量造成了很嚴重的影響,并且河砂價格日益上漲,人們不得不尋找使用其他材料來替代河砂,以滿足建筑工程的需要。機制砂是巖石經除土開采、機械破碎、篩分而成的,公稱粒徑小于 5.00mm 的巖石顆粒。由于生產設備和工藝的限制,機制砂與天然河砂相比具有級配差、顆粒棱角多、質量不穩定的缺點,所配制出來的混凝土拌合物質量也不穩定[1]。且受限于其本身的質量特點,機制砂雖然在商品混凝土中應用已經有十幾年的時間了,但在地鐵管片混凝土中實際應用卻很少。近年來,隨著機制砂制砂設備和制砂工藝的不斷改進,市場上逐漸出現了許多精品機制砂。精品機制砂具有粒形圓潤、砂子細度模數在 3.0 以下、石粉含量可控可調、亞甲藍值低的特點,這也為機制砂在地鐵管片混凝土中的大規模使用提供了有利條件。

本文根據地鐵管片的生產工藝,對濟南周邊的混凝土原材料進行篩選,針對機制砂的性能指標設計了混凝土試驗配合比,研究了地鐵管片配合比中摻加機制砂對混凝土狀態和強度的影響,以及配合比中混凝土砂率、外加劑摻量、水膠比的調整方案,以滿足地鐵管片混凝土的技術要求。

1 混凝土原材料選擇

1.1 水泥

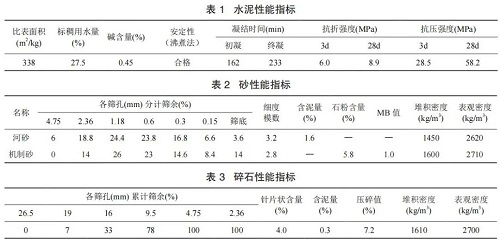

地鐵管片宜選用不低于 42.5 級普通硅酸鹽水泥或硅酸鹽水泥,為滿足管片混凝土的技術要求,宜選用早強、低堿、與外加劑適應性好的水泥,堿含量不應大于 0.6%。本文選用山東東華水泥有限公司生產的 P·Ⅱ42.5 水泥,其性能指標見表 1。

1.2 摻合料

地鐵管片摻合料宜選用不低于 Ⅱ 級的風選 F 類原狀粉煤灰,并需保證貨源和品質穩定。為減少因摻入粉煤灰而引起的混凝土收縮開裂,根據以前試驗數據積累,粉煤灰摻量一般不宜超過膠凝材料的 20%。本文選用淄博竣鴻建材有限公司生產的 Ⅰ 級風選原狀粉煤灰,其 45μm 篩篩余 8.2 %,需水量比 93%,燒失量 2.4%,28d 活性指數 73%。

1.3 細骨料

地鐵管片由于對混凝土的技術要求比較苛刻,細骨料通常選用級配合理、粒形圓潤、空隙率小的優質天然河砂,河砂的細度模數宜為 2.5~3.0,含泥量≤2.0%。由于濟南周邊地區河砂開采困難,故質量普遍較差。本文選擇質量相對較好的泰安崅峪大汶河砂廠河砂。機制砂選用濟南周邊地區質量最好的平陰山水水泥有限公司生產的機制砂,該機制砂由大型精品制砂機制成,采用 5~10mm 或 20~40mm 碎石破碎研磨而成,粒形圓潤,比目前所用河砂細度模數小,且細度模數與石粉含量可控可調,亞甲藍值低。河砂與機制砂的性能指標見表 2。

1.4 粗骨料

地鐵管片宜選用連續級配、粒形良好、質地堅硬、膨脹率低、石粉含量少的碎石。由于濟南周邊地區 5~20mm 級配碎石粒徑普遍偏大,里面 10mm 以下粒徑偏少。本文碎石選擇距離較近、質量最穩定的濟南章丘文祖石子廠生產的碎石,采用 5~10mm 與 10~ 20mm 兩級配按 2:8 搭配使用,搭配以后碎石性能指標見表 3。

1.5 外加劑

地鐵管片由于對混凝土的技術要求比較高,外加劑一般宜選用與水泥有更好適應性的聚羧酸系高性能減水劑,且外加劑廠家應根據地鐵管片生產工藝的要求,在設計減水劑配方時要同時達到混凝土前期損失小、后期早強效果好、減水率高和混凝土粘度小等技術要求。本文選擇西卡河北建筑材料有限公司生產的 3301C(早強型)聚羧酸高性能減水劑,其減水率 31%,基準摻量時含氣量 2.1%,堿含量 0.09%,氯離子含量 0.01%。

2 混凝土配合比設計及試驗結果分析

混凝土設計強度等級為 C50,抗滲等級為 P12,28d 抗壓強度不宜低于 59.9MPa,考慮到強度太高會增大地鐵管片的脆性,28d 抗壓強度也不宜高于 73MPa。混凝土需要具有良好保水性,澆筑之前和中間坍落度損失小,狀態較松軟,振動之下具有良好的流動性,不分層、不泌水,易排氣,澆筑完畢以后混凝土表面漿體能夠盡快失去流動性,易于工人收面,混凝土早期強度高,脫模強度 20MPa 以上,滿足生產線 24h 運轉兩次的要求[2],混凝土初始坍落度宜為 (70±20)mm。試驗配合比和試驗結果見表 4。

通過對試驗結果進行分析得出:

(1)在其它量保持不變的情況下,隨著配合比中機制砂摻量的增大,混凝土坍落度逐漸變小,混凝土粘聚性變大,流動性能變差,逐漸不能滿足地鐵管片的生產工藝要求。

(2)在其它量保持不變的情況下,隨著配合比中機制砂摻量的增大,混凝土的 7d 和 28d 強度均逐漸變大,單獨使用機制砂的配合比 28d 強度超過 73MPa,富余系數較大。

(3)當機制砂摻加比例超過 50% 后,可以通過適當調整混凝土砂率和外加劑摻量的措施來調整混凝土的狀態和坍落度以滿足地鐵管片的生產工藝要求,其中砂率調整范圍一般為 1%~4%,外加劑調整范圍一般為膠凝材料的 0.1%~0.3%(外加劑基準摻量為 2.0%)。

(4)地鐵管片混凝土配合比的水膠比合理范圍宜取 0.31~0.34 之間,在單獨使用機制砂配制混凝土時,可以通過同時調整混凝土砂率、外加劑摻量和提高 0.01 水膠比的措施來使混凝土狀態滿足地鐵管片的生產工藝要求,并且調整以后 7d 和 28d 強度沒有太大降低,符合設計要求。

3 工程應用

濟南軌道交通地鐵 R2 線長 36.39km,全部采用地下盾構法施工,所用管片外徑 6400mm,內徑 5800mm,厚度 300mm,寬度 1200mm,混凝土設計強度等級為 C50,抗滲等級為 P12,耐久性設計為 100a。濟南一公司為該工程生產地鐵管片,公司采用機制砂摻量 50% 與單獨使用機制砂的配合比各試生產了管片 200 環,所配制的混凝土保水性能良好,粘聚性適中,振動之下流動性良好,不分層、不泌水,工人容易收面,拆模強度達到 22MPa 以上,標準養護試塊 28d 強度 59.9MPa 以上,混凝土抗滲性能及管片尺寸和檢漏、抗拔、抗彎、三環拼裝試驗完全滿足規范設計要求,采用混凝土養護劑養護,在存放場地存放 28d 后,管片外觀顏色均勻一致,表面密實,側面氣泡及蜂窩麻面少,側面和外弧面無開裂,受到主管部門的一致認可。

4 結論

(1)按照比例摻加或單獨使用機制砂,都可以配制出強度和工作性能滿足地鐵管片混凝土技術要求的混凝土。配合比中隨著機制砂摻量的增大,混凝土 7d 和 28d 強度也逐漸變大,并且比使用天然河砂配制時有一定的提高。通過調整混凝土砂率、外加劑摻量、水膠比來改善地鐵管片混凝土狀態,可以達到與單獨使用粗天然河砂配制的混凝土相比相當甚至更優的混凝土狀態,混凝土砂率調整范圍一般為 1%~4%,外加劑調整范圍一般為膠凝材料的 0.1%~0.3%(外加劑基準摻量為 2.0%),水膠比控制范圍一般在 0.31~0.34 之間。

(2)機制砂的粒形情況、細度模數、石粉含量、亞甲藍值是機制砂質量控制的幾個最關鍵的指標。機制砂質量的控制首先要確保進入制砂設備的原材料質量,粒徑要小,石粉含量與含水量要低;其次要采用合理先進的制砂設備和制砂工藝進行生產。通過確保機制砂關鍵指標的合格率和穩定性,進而保證地鐵管片混凝土的生產質量。